金城產(chǎn)品中心

研發(fā)、制造、銷售、服務(wù)相結(jié)合的工貿(mào)一體型企業(yè)

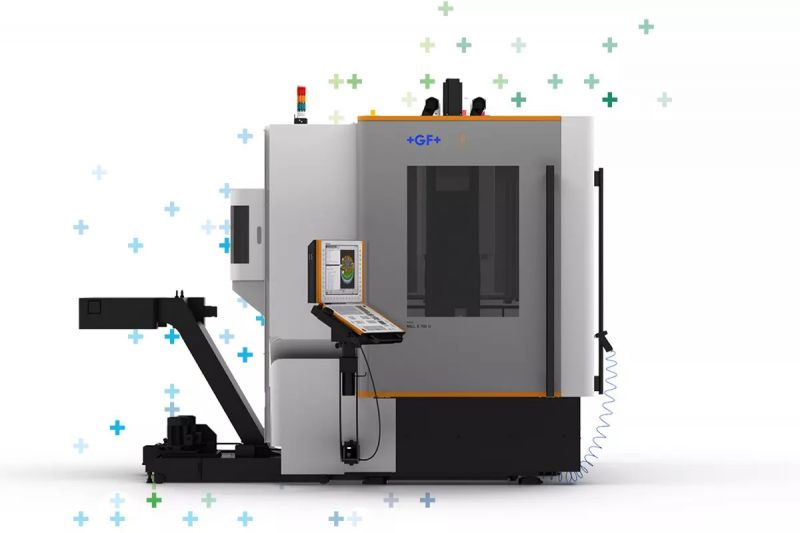

Mikron MILL P U 系列

靈活應(yīng)對未來靈活應(yīng)對未來:靈活應(yīng)對未來:Mikron MILL P 系列具有智能生產(chǎn)力,可幫助模制造商應(yīng)對挑戰(zhàn)。市場發(fā)展迅速,加上未來創(chuàng)新日新月異,對模具制造商適應(yīng)變化的能力構(gòu)成挑戰(zhàn)。GF Machining Solutions 通過本公司的Mikron MILL P系列五軸同時銑制加工機(jī)床,使模具制造商能夠靈活地應(yīng)對未來。Mikron MILL P U 系列是龍門銑床設(shè)計方面的一個非常堅固、穩(wěn)定和精確的加工中心。這個五軸銑制解決方案專為高性能加工應(yīng)用而設(shè)計。為實現(xiàn)同時運(yùn)行的最佳精確度和表面光潔度,機(jī)器在旋轉(zhuǎn)軸上采用了水冷式直接驅(qū)動。上面的旋轉(zhuǎn)軸可以固定,從而在粗加工中實現(xiàn)更高的剛度。通過采用大門及縮短與工作臺間的距離,工件拿取十分方便。由于其獨(dú)特的概念與模塊化,這款機(jī)床可確保單件生產(chǎn)及快速高效系列生產(chǎn)中的精確加工應(yīng)用。您的精密加工中心:一年 365 天不斷保持粗加工期間可獲得很高的材料去除率,同時可在精加工后實現(xiàn)大型厚重部件的高精確度和最小公差。實現(xiàn)輕質(zhì)部件或厚重部件的最佳表面光潔度通過光潔的表面,貴司可留下作為模具制造商的良好第一印象,同時展示貴司的整體能力。此解決方案可為您加工高價值模具。零件生產(chǎn)非常靈活購買這款靈活的解決方案,可幫助您掌控各種零件生產(chǎn)挑戰(zhàn):不斷變化的零件規(guī)格、重量、批次和材質(zhì)。

查看詳情 →

Mikron MILL E 500/700 U

釋放全部潛能該系列解決方案是HEM U系列的第二代產(chǎn)品。該系列產(chǎn)品通過更堅固的機(jī)器底座實現(xiàn)更強(qiáng)的加工能力和更出色的加工性能。由于具備從-65°到+120°不等的旋轉(zhuǎn)角度,以及能夠?qū)⒅剡_(dá)450 kg的重型部件裝載到傾斜旋轉(zhuǎn)工作臺上,這些解決方案允許用戶制造出更廣泛的零件和工具,超越目前市場上的所有其他機(jī)器。這是一種由鑄鐵制成的堅固穩(wěn)定的C形框架結(jié)構(gòu)。由于采用了大型導(dǎo)軌和雙面支撐回轉(zhuǎn)工作臺,這臺機(jī)器擁有最佳排屑速度,所制造的零件質(zhì)量高,運(yùn)行可靠。無論您是車間還是零件生產(chǎn)商,這些機(jī)器都是您的最佳解決方案,可幫助您應(yīng)對汽車、能源和發(fā)電以及一般機(jī)械行業(yè)的各種不同需求。開拓您的業(yè)務(wù)通過 3+2 和完全聯(lián)動銑削解決方案,開拓您的業(yè)務(wù)。節(jié)省時間、降低成本并減少操作錯誤——無論您選擇哪種機(jī)床都能實現(xiàn)。發(fā)揮最大潛能通過這種經(jīng)濟(jì)實惠的高效解決方案,以 100% 的質(zhì)量進(jìn)行生產(chǎn)并發(fā)揮最大的潛能。

查看詳情 →

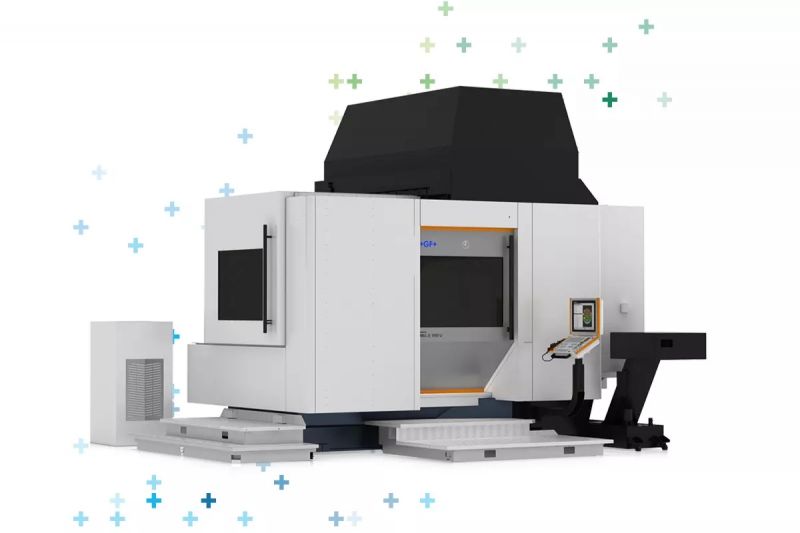

Mikron MILL E 1000/1400/1900 U

大型部件和模具的高效生產(chǎn)力解決方案高效地生產(chǎn)具有高表面質(zhì)量的準(zhǔn)確而精密的部件,以滿足您的客戶在通用機(jī)械、航空航天和汽車行業(yè)對部件生產(chǎn)以及模具的期望。 借助堅固的門式鑄件車身和手工刮削的關(guān)鍵部件,即使在很長的加工時間內(nèi)也能保持精度。憑借該解決方案在長時間銑削工藝中的自動化集成和加工動力學(xué),實現(xiàn)無與倫比的生產(chǎn)力和準(zhǔn)確度。5 軸聯(lián)動車銑復(fù)合加工通過高要求部件甚至銑削或車削聯(lián)動應(yīng)用的工藝安全生產(chǎn),打入新市場。由于具備理想的機(jī)床幾何形狀、電子優(yōu)化、圓軸動態(tài)直接驅(qū)動、最佳測量組件和強(qiáng)大的控制功能,可同時處理復(fù)雜和簡單的應(yīng)用。每天都從最佳人體工程學(xué)設(shè)計中獲益利用該解決方案的人體工程學(xué)設(shè)計,節(jié)省用于監(jiān)督加工工藝的寶貴時間。無論您是更換刀具刀片,檢查工件表面還是測量工件尺寸,該解決方案都便于訪問,供您日復(fù)一日簡單快速地使用。提高車間的生產(chǎn)力我們的解決方案可在最小占地面積上提供最大的工作區(qū),從而提高您的生產(chǎn)力,無需擴(kuò)展車間面積。借助集成的外圍設(shè)備,提高每平方米的生產(chǎn)力。

查看詳情 →

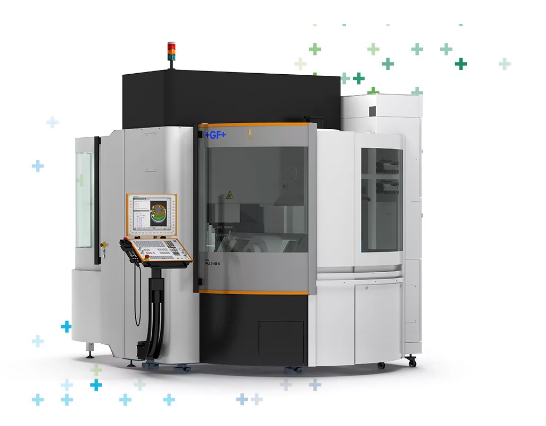

Mikron MILL S/X U 系列

動態(tài)、精確的加工,實現(xiàn)完美的光潔度在最具標(biāo)志性的緊湊型機(jī)床上,以最高的生產(chǎn)率在模具和零件生產(chǎn)中實現(xiàn)高動態(tài)、精度和表面光潔度。憑借優(yōu)化的溫度控制系統(tǒng)和輕松自動化集成的可能性,Mikron MILL S/X U 系列非常適合希望優(yōu)化其工藝的客戶。動態(tài)通過五軸策略滿足不斷增長的器件復(fù)雜性、精度與生產(chǎn)周期要求。通過一次裝卡,同時線性、旋轉(zhuǎn)和回轉(zhuǎn)軸的組合應(yīng)用,縮短生產(chǎn)時間直接使用銑工藝代替其它工藝步驟,。由于一次裝卡生產(chǎn)和完美對齊的五軸運(yùn)動學(xué)特性,可實現(xiàn)完美的表面質(zhì)量和精度,從而獲益。精密和高表面質(zhì)量具有最高機(jī)械要求的完美機(jī)床設(shè)計為高表面質(zhì)量和可重復(fù)性奠定了基礎(chǔ)??煽康?Step-Tec 主軸和直線電機(jī)與 Ambient Robust 技術(shù)相結(jié)合,始終確保部件的高表面質(zhì)量。掌控廣泛應(yīng)用的挑戰(zhàn)和短期市場要求,同時保持高精度。標(biāo)志性的人體工程學(xué)和設(shè)計Mikron MILL S/X U 系列以其理想的人體工程學(xué)設(shè)計和適合客戶車間的特性在市場上廣為人知。理想的機(jī)床設(shè)計可實現(xiàn)完美的機(jī)床設(shè)置和可訪問性。通過完美的機(jī)床-機(jī)器人連接性和可擴(kuò)展性提高您的投資回報率 (ROI)。

查看詳情 →

AgieCharmilles CUT F 系列

無論是模具加工還是零件生產(chǎn);無論是精度還是性能;CUT F 系列是一款多功能設(shè)備,具有高定位精度和帶放電火花追蹤選項的高性能電源等優(yōu)勢。優(yōu)化的機(jī)械設(shè)計和高質(zhì)量的組件提供可靠的精度和性能,游刃有余應(yīng)對手頭的任何工作。優(yōu)化的設(shè)計以提高精度CUT F 通過優(yōu)化機(jī)械設(shè)計來提高位置精度,并采用更高質(zhì)量等級的組件。關(guān)鍵組件的熱穩(wěn)定和高分辨率校準(zhǔn)有助于保持高精度。提升靈活性其 UNIQUA 用戶界面和放電火花追蹤功能包提供無與倫比的靈活性,降低加工成本并提高機(jī)器的自主性。受益于具備 600 多種可能性的擴(kuò)展放電技術(shù)數(shù)據(jù)庫。智能耗材智能電極絲軸配有射頻識別 (RFID) 芯片,用于識別存儲電極絲特性和可追蹤性相關(guān)數(shù)據(jù)。此功能配備 CUT F,使其成為真正名副其實的智能解決方案!改善您的生產(chǎn)工藝,實現(xiàn)完全可追蹤性,并高效分享技術(shù)問題。精度穩(wěn)定得益于高精度的滾珠絲杠和嵌入式熱穩(wěn)定,您可以實現(xiàn)每個加工作業(yè)的精度穩(wěn)定性。靈活的工藝無論您的從業(yè)背景如何,CUT F都可以使你立即熟悉使用 。UNIQUA HMI 支持順序編程和面向?qū)ο缶幊?,為您提供更大的靈活性。放電火花追蹤使用放電火花追蹤功能,實時調(diào)整放電能量,以防止線斷裂并保持最佳切削速度,最終,提高您的工藝效率。事半功倍CUT F 中的每個功能都旨在節(jié)省成本:ISPG(智能高速放電電源)、iWire(可降低線消耗) 以及 ISPS(智能放電保護(hù)系統(tǒng))。

查看詳情 →

AgieCharmilles CUT 2000/3000 系列

極高的準(zhǔn)確度優(yōu)化的機(jī)械結(jié)構(gòu)、新的 3D 打印機(jī)頭設(shè)計和基于 AI 的溫度管理,是實現(xiàn)前所未有的準(zhǔn)確度和表面質(zhì)量的基礎(chǔ)。簡單無論對專家還是初學(xué)者來說都是一樣的簡單和靈活。得益于碰撞保護(hù)、穿線前的電極絲退火、新的 HMI 和選件可在短短幾分鐘內(nèi)從開放式導(dǎo)絲器變切換封閉式導(dǎo)絲器??焖賾{借直接供電的智能電源 (IPG-DPS) 和獨(dú)特的雙線技術(shù),我們能以無與倫比的速度切割。革命性的機(jī)頭新設(shè)計增材制造 (AM) 制成的新機(jī)頭具有極高的堅固度,而且非常緊湊。復(fù)雜形狀的輪廓準(zhǔn)確度小尺寸的下機(jī)頭可實現(xiàn)貼近復(fù)雜零件底部。改善沖液性能沖液管路經(jīng)過優(yōu)化,最大限度地降低水壓易于更換的開放式和封閉式導(dǎo)絲器更換組件導(dǎo)絲器設(shè)計為可輕松快速更換組件最大靈活性 您可以為每個不同的應(yīng)用選擇正確的導(dǎo)絲器極高的準(zhǔn)確度減少了從導(dǎo)絲器到工件的距離,提高了電極絲的穩(wěn)定性。巧妙的熱補(bǔ)償裝置基于 AI 的溫度管理算法和傳感器可預(yù)測和減少熱影響,并補(bǔ)償軸變形 超高間距精度在環(huán)境溫度變化高達(dá) +/- 2.5 攝氏度時,定位準(zhǔn)確度為 +/- 1 微米雙絲線:自動換線裝置(AWC)自動換絲系統(tǒng)雙線技術(shù)AWC 將電極絲面板移動到兩個相同的對稱電極絲回路中的一個或另一個更長的自主權(quán)兩個相同的絲筒,實現(xiàn)無人值守的電線自主權(quán)粗加工與精加工使用不同的電極絲使用較粗的絲線實現(xiàn)更快的主要切割,使用較薄的絲線在修剪切割過程中進(jìn)行精加工AWT:自動穿絲電極絲退火AWT 的退火過程中可加熱張力輪和下工作頭之間的電極絲,然后用空氣噴射冷卻電極絲,并將其拉伸以減小其直徑,使電極絲退火并延伸至特定長度。這會產(chǎn)生無毛刺的熱切割和圓錐形的末端,易于穿過導(dǎo)絲器和工件。優(yōu)勢即使在最困難的條件下,也能確保加工中正確的重穿絲在無人值守操作期間,多孔凹模與極進(jìn)模板起割點(diǎn)自動穿絲及加工。實現(xiàn)順暢的自動化應(yīng)用

查看詳情 →

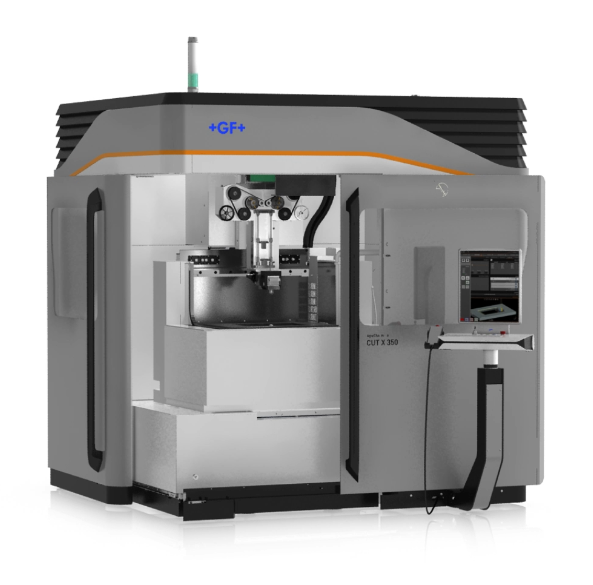

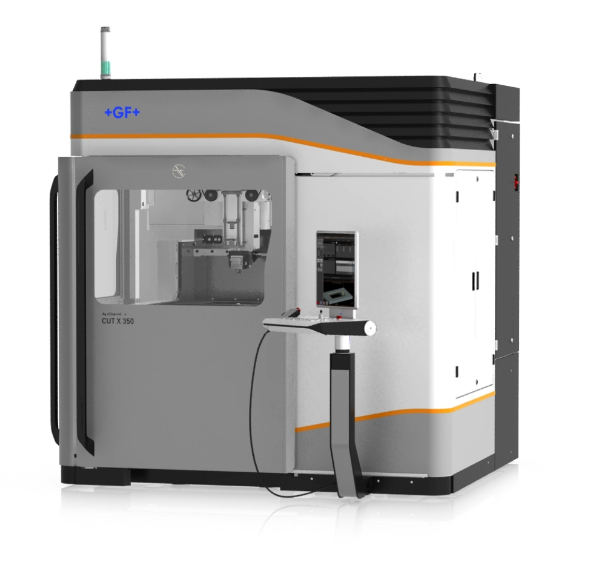

AgieCharmilles CUT X 系列

新設(shè)計增材制造 (AM) 制成的新機(jī)頭具有極高的堅固度,而且非常緊湊。復(fù)雜形狀的輪廓準(zhǔn)確度小尺寸的下機(jī)頭可實現(xiàn)貼近復(fù)雜零件底部。改善沖液性能沖液管路經(jīng)過優(yōu)化,最大限度地降低水壓易于更換的開放式和封閉式導(dǎo)絲器更換組件導(dǎo)絲器設(shè)計為可輕松快速更換組件最大靈活性 您可以為每個不同的應(yīng)用選擇正確的導(dǎo)絲器極高的準(zhǔn)確度減少了從導(dǎo)絲器到工件的距離,提高了電極絲的穩(wěn)定性。巧妙的熱補(bǔ)償裝置基于 AI 的溫度管理算法和傳感器可預(yù)測和減少熱影響,并補(bǔ)償軸變形 超高間距精度在環(huán)境溫度變化高達(dá) +/- 2.5 攝氏度時,定位準(zhǔn)確度為 +/- 1 微米雙絲線:自動換線裝置(AWC)自動換絲系統(tǒng)雙線技術(shù)AWC 將電極絲面板移動到兩個相同的對稱電極絲回路中的一個或另一個更長的自主權(quán)兩個相同的絲筒,實現(xiàn)無人值守的電線自主權(quán)粗加工與精加工使用不同的電極絲使用較粗的絲線實現(xiàn)更快的主要切割,使用較薄的絲線在修剪切割過程中進(jìn)行精加工AWT:自動穿絲電極絲退火AWT 的退火過程中可加熱張力輪和下工作頭之間的電極絲,然后用空氣噴射冷卻電極絲,并將其拉伸以減小其直徑,使電極絲退火并延伸至特定長度。這會產(chǎn)生無毛刺的熱切割和圓錐形的末端,易于穿過導(dǎo)絲器和工件。優(yōu)勢即使在最困難的條件下,也能確保加工中正確的重穿絲在無人值守操作期間,多孔凹模與極進(jìn)模板起割點(diǎn)自動穿絲及加工。實現(xiàn)順暢的自動化應(yīng)用

查看詳情 →

DVS

令SynchroFine 與眾不同的是其所有單元的緊湊設(shè)計。他們都安裝在一個天然花崗巖床身上,用來獲得最優(yōu)的熱力學(xué)和抗震特性。數(shù)字和直驅(qū)刀具以及工件主軸保障了零背隙驅(qū)動和負(fù)載反轉(zhuǎn),因此便無需齒帶、齒輪等的機(jī)械傳動原件。機(jī)床被設(shè)計成一個獨(dú)立上料單元(拾取原理),并基本都配備集成處理單元。零件可以獨(dú)立進(jìn)料。從利用自動化解決方案中的料帶簡單手動上料,到集成攝像功能的來自我們姐妹公司rbc robotics的機(jī)器人單元,我們能根據(jù)您的偏好和需求應(yīng)用何種自動化方案。為了獲得更高的效率,我們?yōu)橄到y(tǒng)裝配了兩個工件主軸,以便將非生產(chǎn)時間降至最低。SynchroFine操作參數(shù)的數(shù)字記錄也是標(biāo)準(zhǔn)的。各種模塊還能對其進(jìn)行進(jìn)一步擴(kuò)展,實現(xiàn)對工藝參數(shù)的分析,進(jìn)而持續(xù)優(yōu)化工藝。要點(diǎn)01、通過靈活的VSD修整策略實現(xiàn)最優(yōu)的刀具成本02、在獲得精簡節(jié)拍時間同時,實現(xiàn)復(fù)雜工藝的穩(wěn)定性03、極精表面04、獨(dú)立的硬精加工

查看詳情 →

DVS UGrind 800/1500

我們的大部分客戶是生產(chǎn)夾具、銑刀、和汽車或機(jī)械工程行業(yè)零配件的制造商。我們的緊湊模塊化解決方案尤其適合小批量乃至單個零件的生產(chǎn)。內(nèi)外圓磨削主軸以及車削主軸和3D測頭均可安裝在可配置、定制化的多功能頭(MFK)上。MFK還能持續(xù)旋轉(zhuǎn),扭矩電機(jī)提供的直驅(qū)力令分辨率僅為0.001。這意味著內(nèi)外圓直徑的任何錐角無需進(jìn)行耗時的修整就能加工。機(jī)床自身具有排布清晰的工作空間,良好的工件與刀具可及性,只需進(jìn)行簡單直觀的操作和編程。床身由天然花崗巖制成,具有抗震效果和高度的熱穩(wěn)定性。這就使得UGrind能足夠穩(wěn)定地輕松車削熱后鋼,甚至硬質(zhì)合金。床身的45°度布局保證了高效排屑。要點(diǎn)01、一次裝夾,全序加工。車削一切能車削的材料。磨削所有需要磨削的表面。02、便捷設(shè)置、快速編程——操作輕松并能迅速完成工作的一臺機(jī)床。03、直觀且符合人體工程學(xué):良好的可達(dá)性、桁車上料模式,通過觸屏直觀操作,以及完整的編程模塊。04、內(nèi)置冷卻處理使機(jī)床僅需小范圍占地面積05、可選自動化解決方案:我們的ULoad或者如來自rbc robotics的定制解決方案能讓DVS UGrind實現(xiàn)全自動化作業(yè)。

查看詳情 →